結構膠憑什麼(me)取代傳統焊接

結構膠憑什麼(me)取代傳統焊接

出于對(duì)一些性能(néng)和經(jīng)濟因素的考慮,很多客戶都(dōu)開(kāi)始轉爲采用結構膠黏劑來代替傳統的機械連接或焊接方法,這(zhè)些因素包括重量和能(néng)量節約、勞動成(chéng)本縮減、美觀提升,以及複合材料和其他無法用傳統方法進(jìn)行粘接的材料的設計越來越多等。

傳統的組件連接方法包括焊接、鉚接,以及使用螺母螺栓和其他機械緊固件。設計和生産工程師已習慣使用這(zhè)些方法,但現在他們遇到了挑戰,因爲一些新因素的出現使得這(zhè)些方法存在的限制開(kāi)始顯露出來。

有一個因素在很多行業中都(dōu)起(qǐ)到了關鍵性作用,即需要降低重量來減輕燃油消耗、能(néng)量損耗和産生的排放,這(zhè)在以内燃機或電池爲能(néng)源的自供電機器和設備的制造行業中尤爲突出。

要想達成(chéng)這(zhè)一目的,可以把由鋼鐵制造的相對(duì)較重的部件替換爲較輕質量的鋁、複合材料或塑料,并降低所用的機械緊固件的數量,或者使用更加輕薄的金屬片。

這(zhè)些改變給傳統的連接方法帶來了挑戰,因爲異質材料、塑料和複合材料明顯無法進(jìn)行焊接;而輕薄的金屬片部件在集中放置穿過(guò)部件的緊固件(鉚釘、螺栓)的位置又容易發(fā)生變形或撕裂。在重負荷或因金屬疲勞造成(chéng)金屬變形或撕裂的情況下,會(huì)導緻部件可靠性和壽命下降,或造成(chéng)緊固件之間出現間隙。

在傳統的組裝過(guò)程中也可能(néng)會(huì)造成(chéng)金屬損壞,例如焊接薄金屬片時(shí)可能(néng)會(huì)造成(chéng)熱變形或燒穿。而采用膠接接合面(miàn)則能(néng)确保表面(miàn)幹淨清潔,這(zhè)樣在實施最終的修整前隻需進(jìn)行最低限度的表面(miàn)處理即可。最終,膠黏劑可以被預先塗抹在總裝時(shí)無法進(jìn)行機械緊固的區域;而且還(hái)允許采用一些新穎的設計,以便于進(jìn)一步減少重量、成(chéng)本和勞動力。

膠黏劑經(jīng)過(guò)不斷發(fā)展,現可在衆多應用中替代傳統的連接方法,适用于裝配門和電梯等金屬闆材、農業設備、汽車、卡車和軌道(dào)護片附件等。要想成(chéng)功轉換爲采用膠黏劑,設計和生産工程師必須考慮諸多因素,具體如下:

膠黏劑的選擇

市面(miàn)上有各種(zhǒng)結構型膠黏劑産品可供選擇。從氰基丙烯酸酯“快幹”膠黏劑到單組分(熱固化)環氧樹脂膜,選擇多元。

雖然所有的膠黏劑都(dōu)有各自的用途,但在動态應力環境(如抗沖擊和連續振動時(shí))下并不是所有結構膠都(dōu)适合對(duì)焊接/機械緊固件進(jìn)行替換。對(duì)于這(zhè)些要求較高的應用,隻有少數膠黏劑産品能(néng)夠适用。

主要有三種(zhǒng)化學(xué)物質能(néng)夠在粘接大型區域時(shí)可提供足夠的結構強度(這(zhè)裡(lǐ),我們將(jiāng)結構強度定義爲使用标準搭接剪切程序測定的超過(guò)1000 psi的搭接剪切強度)。

雙組分聚氨酯樹脂

經(jīng)過(guò)專門配制,一經(jīng)混合即可固化,而且通常情況下,即使粘接層較厚,也能(néng)夠在室溫下快速固化(不像單組分聚氨酯密封膠那樣,隻有在接觸到空氣或基材水分時(shí)才能(néng)緩慢固化)。雙組分聚氨酯樹脂可實現穩固粘接,而且它具有很高的柔性,能(néng)夠在緊附基材時(shí)提供相對(duì)較高的抗沖擊性和剝離強度。但其模量通常較低,導緻其耐熱性相對(duì)較差。此外,在頗具挑戰的環境條件下(如長(cháng)期暴露于水分/濕氣下),爲了保持聚氨酯樹脂對(duì)金屬的粘接效果,可能(néng)需要對(duì)金屬噴塗底漆。

雙組分丙烯酸樹脂經(jīng)過(guò)專門配制,可在不噴塗底塗的情況下與金屬牢固地粘接在一起(qǐ)(有時(shí)連金屬的去污過(guò)程和防鏽油的清除過(guò)程都(dōu)可以省去)。丙烯酸樹脂的耐高溫性能(néng)強于聚氨酯樹脂,但在低溫條件下通常會(huì)變得更脆,因而剝離強度和粘接力度都(dōu)會(huì)降低。有些人希望通過(guò)改良配方來克服丙烯酸樹脂自身存在的限制,如加入彈性粒子和環氧樹脂等。因此,在溫度條件不是很極端的情況下,高性能(néng)的丙烯酸樹脂和丙烯酸混合物能(néng)夠滿足多種(zhǒng)應用需求,而且它們能(néng)快速固化并與塑料穩固粘接,這(zhè)些都(dōu)是十分有用的特性。

環氧樹脂膠黏劑

要實現最佳的抗振動性和環境耐受性,環氧樹脂膠黏劑屬于較适合的解決方案。不過(guò),在抗沖擊、抗振動應力、環境耐受性以及提供較高結構強度方面(miàn),環氧樹脂還(hái)存在著(zhe)廣泛的差異。很多人隻熟悉第一代環氧樹脂膠黏劑,這(zhè)些膠黏劑往往都(dōu)是剛性的,環境耐受性也相對(duì)較低。但随著(zhe)環氧樹脂技術的不斷改進(jìn),新一代的環氧樹脂已經(jīng)克服了這(zhè)些限制。

在 20 世紀 70 年代,環氧膠黏劑的柔性大幅提高。這(zhè)些膠黏劑的剝離強度得到大幅提升,在沖擊力、熱應力、疲勞耐受性方面(miàn)也得到改進(jìn)。柔性環氧樹脂現應用于飛機部件的蜂窩闆粘接、鐵路闆材的鋪設等諸多領域,在這(zhè)些應用中,環氧樹脂必須具有長(cháng)期穩定的使用壽命,即便面(miàn)臨重複振動和熱循環帶來的挑戰,也能(néng)應對(duì)自如。

增韌環氧樹脂

20 世紀 80 年代,增韌環氧樹脂問世。不像柔性環氧樹脂那樣,需要依賴低模量來提供抗沖擊性和抗疲勞性,增韌環氧樹脂在配制過(guò)程中采用較高的模量矩陣,其中加入了非常小的(微米級)橡膠顆粒。這(zhè)些顆粒在承受壓力時(shí)能(néng)吸收能(néng)量,并阻止微裂紋的擴展,從而提供極緻的抗沖擊和抗疲勞性能(néng)。增韌環氧樹脂目前被運用于要求較高的應用當中,如移動基站的粘接、武器粘接、運動産品制造(複合山地自行車框架和高爾夫球杆頭與杆體的粘接)等。

增韌環氧樹脂保留了此類膠黏劑所固有的環境耐受性能(néng),通常是高強度焊接和機械緊固更換的最佳選擇。

圖1.通過(guò)對(duì)比剝離和剪切性能(néng)得出的雙組分結構型膠黏劑之間的相對(duì)關系

膠接接合面(miàn)的設計

接合面(miàn)構型

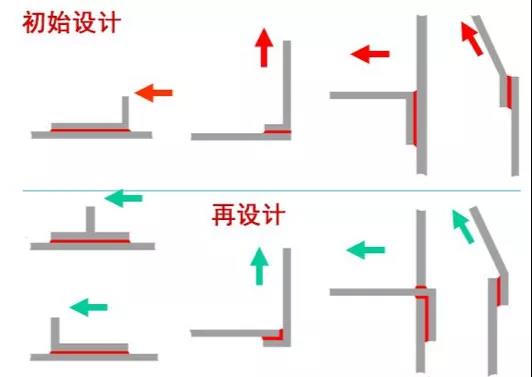

結構型膠黏劑在剪切和拉伸過(guò)程中(尤其是壓縮時(shí))的強度是較高,在剝離和劈裂時(shí)強度較弱,因爲此時(shí)所有粘接力都(dōu)集中在分離部分的前緣。因而,有必要設計一種(zhǒng)接頭,讓剪切和拉伸力(而非剝離和分裂力)占主導地位。

下圖展示了幾則接頭再設計的示例,用以實現粘接力最大化。汽車和大型設備制造商等要求較高的客戶會(huì)使用計算機建模技術來評估各種(zhǒng)設計的接合面(miàn)應力,并對(duì)最終設計進(jìn)行優化。

圖2.幾則在優選模式中應用粘接力的接合面(miàn)再設計示例

表面(miàn)處理

粘接部分也必須幹淨清潔。如果表面(miàn)覆有一層弱束縛材料(無論是氧化鏽、油漬,還(hái)是灰塵),那麼(me)膠黏劑通常無法接觸到金屬本體,從而導緻粘接失敗。

可以讓膠黏劑與特定表面(miàn)(如鋼的磨鱗面(miàn))牢固粘接,然後(hòu)用它來去除底層金屬表面(miàn)的雜物。因此,必須在粘接前去除污垢和弱束縛表面(miàn)層,在此過(guò)程中,通常使用溶劑型脫脂劑去污,或者使用磨損法去鏽。

處理注意事(shì)項

在最終選擇結構型膠黏劑時(shí),還(hái)需要考慮到生産方法。必須將(jiāng)膠黏劑的三項關鍵參數考慮在内:

◆工作時(shí)間(或者混合膠黏劑到閉合接合面(miàn)的間隔時(shí)間)

◆自然強度或操作強度(從膠黏劑膠化至可進(jìn)行進(jìn)一步處理的自固定化狀态所需的時(shí)間)

◆完全固化時(shí)間(膠黏劑達到最終固化狀态的時(shí)間)

上述時(shí)間因膠黏劑的化學(xué)成(chéng)分和配方不同而有所差異;同時(shí)也受環境和操作溫度的影響。雖然與焊接相比,結構型膠黏劑的實際操作過(guò)程非常迅速,但結構型膠黏劑本身需要一個固定期來達到足夠的強度,以便膠接接合面(miàn)在下遊工件加工過(guò)程中能(néng)夠承受住進(jìn)一步的壓力。

在室溫下,這(zhè)一過(guò)程最短可能(néng)需要 15 分鍾,最長(cháng)可能(néng)需要幾個小時(shí)。通過(guò)加熱(對(duì)大型部件可使用感應固化或加熱燈、加熱槍;對(duì)小型部件可使用烤箱)可以縮短這(zhè)一時(shí)間。

此外,一旦雙組分膠黏劑混合後(hòu),它就(jiù)會(huì)開(kāi)始固化或者進(jìn)入“凝膠”過(guò)程。混合後(hòu)特定時(shí)間内,兩(liǎng)個粘接表面(miàn)必須實現緊密結合。如果在粘接表面(miàn)之前,膠黏劑處于混合狀态的時(shí)間過(guò)長(cháng),那麼(me)該膠黏劑就(jiù)會(huì)因過(guò)度凝結而無法對(duì)基材表面(miàn)進(jìn)行浸潤,也就(jiù)是說(shuō),它將(jiāng)無法與基材表面(miàn)充分實現緊密接觸,而且最終粘接強度也會(huì)顯著降低。

另外,雙組分膠黏劑的固化會(huì)通過(guò)化學(xué)反應來完成(chéng),而不是以幹燥(如在接觸膠黏劑中)或冷卻(如在熱熔膠中)的方式實現。高溫下比低溫下的化學(xué)反應速度更快。

因此,在設計生産工序時(shí)需要考慮到生産設施和粘接基材的溫度。如果溫度差異十分顯著(例如,冬夏之間溫度的變動),那麼(me)就(jiù)需要改變生産工序,或者更換所用的膠黏劑。

接合面(miàn)測試和失效模式

設計和生産是通過(guò)應用破壞性測試方法的統計數據進(jìn)行驗證的,這(zhè)些方法都(dōu)是根據實際接合面(miàn)所承受的主要力量來設計的。這(zhè)些測試方法價格低廉,而且可以在各種(zhǒng)環境條件中施行。這(zhè)些方法可能(néng)包括剪切、沖擊、剝離和其他衆多應用的具體方法。

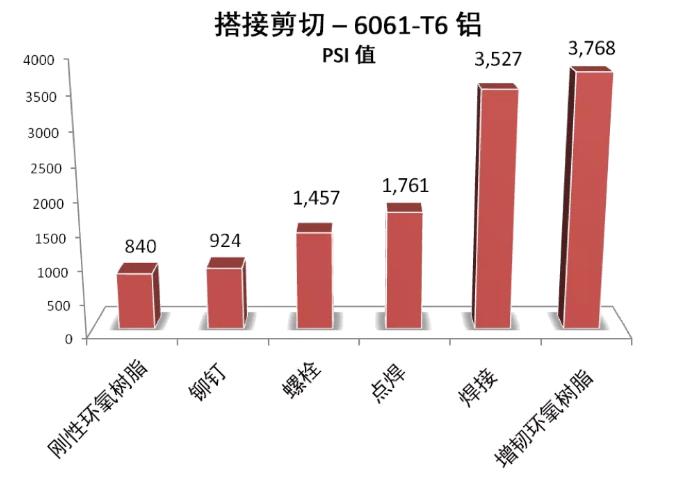

最常見的設計測試是搭接剪切測試,其中要同時(shí)考慮到基材、表面(miàn)處理和粘接方法。ASTM™D1002提供了一種(zhǒng)驗證設計方案的方法,對(duì)此,可輕松進(jìn)行定制以獲得相關測試數據。

搭接剪切測試可能(néng)是評估各種(zhǒng)産品對(duì)各類基材的粘接作用的最常用方式。還(hái)可以用它來對(duì)機械緊固件和焊接點的強度進(jìn)行測試,以便在前期準備中,在金屬闆之間爲放置緊固件留出充足的搭接區域。可通過(guò)标準方法獲取對(duì)比數據,其中對(duì)比展示了增韌環氧樹脂與剛性環氧樹脂、機械緊固法以及焊接法的失效力度(見圖 4)。

圖4.增韌環氧樹脂可以達到或超過(guò)傳統連接方法的剪切失效力度

不過(guò),标準搭接剪切測試并未說(shuō)明各類設計的抗沖擊性能(néng)。其他測試方法可設計用于檢測沖擊/疲勞耐受性;有些方法非常複雜且耗時(shí)良久(如ASTM D3166);但通常隻需簡單進(jìn)行測試就(jiù)能(néng)實現清晰對(duì)比。舉例來說(shuō),通過(guò)一個簡單的擺錘測試機就(jiù)能(néng)解釋不同粘接方法吸收沖擊力的相對(duì)能(néng)力(見圖 5)。

圖5.增韌環氧樹脂粘接與點焊粘接的對(duì)比,T6061 鋁,擺錘撞擊測試(重量爲 3 磅,擺臂長(cháng) 20 英寸)

另一種(zhǒng)常用于柔性基材的方法是剝離測試。剝離測試的類型非常多。包括:ASTM D3167浮輥剝離和 ASTM D1876- T-剝離法。

當基材與膠黏劑粘接時(shí),膠黏劑可覆蓋整個接合面(miàn)。這(zhè)就(jiù)避免了力量集中在一處(像在接合面(miàn)中使用鉚釘或螺栓時(shí)會(huì)發(fā)生的那樣)。壓力沿著(zhe)接合面(miàn)進(jìn)行擴散能(néng)夠減輕金屬因張力而發(fā)生的變形,同時(shí)也能(néng)提高極限失效力度。如果接合面(miàn)會(huì)受到反複擠壓,則壓力沿粘接層進(jìn)行擴散可提高抗疲勞性和部件壽命。可使用拉力測試機對(duì)膠接接合面(miàn)和機械緊固接合面(miàn)進(jìn)行對(duì)比測試來展示這(zhè)種(zhǒng)效果(見圖 6)。

圖6.T6061 鋁(0.063 英寸厚)、拉力應用中的鉚釘與膠接鋁的失效對(duì)比

在這(zhè)裡(lǐ)還(hái)能(néng)間接展示出另一個優點,即薄片鋼材可在不發(fā)生(因使用鉚釘、螺栓和點焊導緻的壓力集中所造成(chéng)的)金屬變形的情況下進(jìn)行膠接。使用膠黏劑可以讓壓力在薄片金屬的大塊面(miàn)積上均勻擴散。因而,可以使用薄片金屬來減輕重量,同時(shí)還(hái)能(néng)保持原本的強度或抗疲勞水平。

對(duì)整個接合面(miàn)進(jìn)行焊接會(huì)制造出一個牢固的接合面(miàn);然而,焊接本身可能(néng)會(huì)帶來其他不良影響(包括高勞力成(chéng)本和能(néng)量消耗,以及焊接過(guò)熱導緻的金屬變形或弱化)。此外,采用焊接和機械緊固法可能(néng)需要進(jìn)行更多的修整才能(néng)達到成(chéng)品部件的審美要求。

測試結果表明,高端結構型膠黏劑的極限破壞力度甚至能(néng)夠趕上全縫焊接,而且不會(huì)因溫度過(guò)熱造成(chéng)金屬變形或弱化。

對(duì)粘接接合面(miàn)特定強度的進(jìn)一步對(duì)比顯示,膠黏劑在強度和縮減重量方面(miàn)都(dōu)頗具優勢。

|

|

剛性環 氧樹脂 |

鉚釘 |

螺栓 |

點焊 |

焊接 |

增韌環 氧樹脂 |

|

接合面(miàn)強度 |

840 |

920 |

1457 |

1700 |

3500 |

3768 |

|

相對(duì)重量(近似值) |

1.03 |

1.05 |

2.02 |

1.00 |

1.06 |

1.03 |

|

比強度 (強度/相對(duì)質量) |

816 |

880 |

721 |

1761 |

3327 |

3658 |

總結

如上所述,在各種(zhǒng)力量的驅動下,大量長(cháng)期采用焊接、釺焊、鉚釘和螺栓連接等标準連接方法的公司現已開(kāi)始考慮采用具有較高性能(néng)的增韌結構型膠黏劑。

這(zhè)種(zhǒng)膠黏劑在很多方面(miàn)都(dōu)有顯著的優勢,如整體成(chéng)本和重量縮減、粘接異質基材的能(néng)力、在均勻的應力分布下創建接合面(miàn)的能(néng)力,以及随之帶來的較高的抗疲勞性和受力性。增韌型膠黏劑能(néng)夠提升美學(xué)效果并降低勞動密集型加工成(chéng)本,如磨除點焊過(guò)程産生的碎屑。

選擇合适的膠黏劑至關重要,工程師應該與其材料供應商緊密合作以選取合适的産品。此外,某些接合面(miàn)再設計和生産工藝調整工作可能(néng)會(huì)對(duì)項目最終的成(chéng)功産生重大影響。但根據以往經(jīng)驗,如果采用合适的結構型膠黏劑,能(néng)在性能(néng)上趕超焊接、鉚釘和螺栓連接等傳統連接方法。

浏覽器自帶分享功能(néng)也很好(hǎo)用哦~

浏覽器自帶分享功能(néng)也很好(hǎo)用哦~